Wie in meinem letzten Post „Die Fraktale Organisation“ möchte ich in diesem Beitrag wieder konstruktiver vorgehen und Vorschläge eines schlanken „PPM“ unterbreiten. Auf Basis einer kurzen Beschreibung der Lean Production erkläre ich, was Lean Projektportfoliomanagement für mich bedeutet und welche Auswirkungen es auf Ihre Organisation haben kann.

Warum denn jetzt Lean Projektportfoliomanagement?

Wieso denn bitte Lean? Ist dieser Begriff nicht schon ein bisschen ausgeschlachtet und wird er in letzter Zeit nicht mit viel zu vielen Themen in Verbindung gebracht? Ist Lean nicht wieder einmal eine dieser Säue, die durchs Dorf getrieben werden, um im nächsten Atemzug durch die nächste Mode (Agil?/ Teal?) abgelöst zu werden? Meiner Meinung nach ist die Antwort hier ein klares Nein. Der Grund dafür liegt in der bereits 70 Jahre währenden Erfolgsgeschichte von Lean sowie dessen enormer Strahlkraft, die es über die Automobilindustrie hinaus entfalten konnte.

Das agile Projektmanagement hat seine Wurzeln in der Lean Production

Interessanterweise ist sogar der große Siegeszug agiler Softwareentwicklung maßgeblich auf die Beschäftigung dessen Urheber mit den Grundzügen von Lean zurückzuführen (Vgl. dazu Leute, Jörg (2014): Eine neue Definition agilen Projektmanagement, Wiesbaden, Eul Verlag). Lean-Methoden wie Pull, Flow, Qualitätsmanagement, Betonung des Teams, Integration von Kunden, Vermeidung von Verschwendung sind in deutlicher Weise auf Lean und dessen Überzeugungen zurückzuführen.

Lean? Was genau bedeutet das?

Der Begriff „Lean“ geht auf die Herren James Womack und Daniel Jones zurück. Diese untersuchten zum Ende der 80er Jahre japanische Automobilunternehmen, insbesondere Toyota und erkannten in den eingesetzten Produktionsmethoden den Grund für Effizienz, Qualität und Kosteneffizienz. Die Autoren von „The Machine that Changed the World“ prägten angesichts der im Toyota Production System intensiv gelebten Kostenoptimierung und Vermeidung von Verschwendung jeglicher Art den Begriff der schlanken Produktion, der „lean production“ (Womack, James P. / Jones, Daniel T. / Roos, Daniel: The machine that changed the world. How Japan’s secret weapon in the global auto wars will revolutionize Western industry, New York: Harper Perennial, 1991).

Engpässe und die fraktale Organisation

Wie Sie sich wahrscheinlich schon gedacht haben, geht mein hier vorgestellter PPM-Ansatz etwas über eine simple Methodensammlung für das PMO oder das PPM-Team hinaus. Lean Projektportfoliomanagement bedeutet, dass sich die Organisation verändern muss. Eines der Kernprobleme klassischen PPMs besteht schließlich genau darin, der Aus- und Überlastung von Engpässen ausgeliefert zu sein.

Um Engpässe zu vermeiden, wurden in den letzten Jahren verschiedenste Ansätze diskutiert. Ein besonders prominenter Vertreter ist die „Theory of Constraints“, die Techniken zur Identifikation von Engpässen und dem Umgang mit selbigen bereitstellt. Hier, und so langsam komme ich zum Kern der Sache, sind zwei Dinge festzuhalten:

- Jedes System hat einen Engpass. Egal, wie Sie es gestalten – jedes System wird irgendwo einen begrenzenden Faktor haben. Selbst wenn Ihre „Machine“ optimal läuft, haben Sie einen Engpass: Ihren Vertrieb. Die Theory of Constraints sucht genau diesen Engpass, schützt ihn vor zufälligen Fluktuationen und koordiniert Zulieferungen, um ihn auszulasten.

- Selbst wenn Sie einen Engpass finden und so ausbauen, dass er keiner mehr ist, wird der nächste Engpass auftauchen; und der nächste und der nächste und so weiter. Je komplexer Ihr System, desto mehr Engpässe werden Sie haben.

Kernelemente von Lean

Was lernen wir daraus? Wäre es nicht besser, ein System zu etablieren, das per se möglichst wenige Engpässe aufweist und Ihnen das Leben bei Suche, Optimierung und Koordination vereinfacht? Ich baue in diesem Artikel auf meinen Vorschlägen zur fraktalen Organisation auf und schaue mir etwas näher an, welche Aufgaben für ein „System“, das heißt eine Fachabteilung, ein Team oder eine Gruppe, bestehen. Dazu betrachte ich, worin sich Lean auszeichnet und ob sich aus der Anwendung auf Lean Projektportfoliomanagement Ansätze ergeben, die den Problemen traditionellen PPMs entgegenwirken. Hier deswegen wichtige Kernelemente von Lean:

- Lean denkt in Teams: Das Team ist das zentrale Element aller Wertschöpfung und ist verantwortlich für Produktion, Qualität und Verbesserung. Die Wichtigkeit des Teams zeigt sich in Lean in der „auf den Kopf gestellten“ Verantwortung eines Produktionsschritts: nicht das Management entscheidet über einen Produktionsschritt, sondern das Team. Oder, wie Lean es ausdrückt: Es entscheidet immer die Instanz, die über die meisten Informationen verfügt.

- Fokus auf den Wert: Es wird stets gefragt, ob eine Handlung oder ein Ergebnis aus Sicht des Kunden einen subjektiven Wert, für den er Geld ausgeben würde, darstellt.

- Pull: Der Takt der Produktion wird durch kein Fließband vorgegeben, Teams „ziehen“ sich Arbeit, sobald sie mit ihrer aktuellen Aufgabe fertig sind. Auf diese Art und Weise wird Überlastung verhindert.

- Palettengröße 1: Die Wunschvorstellung in Lean besteht darin, keine Paletten an Gütern fertigzustellen und von A nach B zu transportieren, sondern ein Werkstück stets einzeln zu befördern. Damit ist die maximale Flexibilität für den Kunden genauso gewährleistet wie eine perfekte Voraussetzung für Pull und Flow.

- Ebenso wie Kunden werden Lieferanten in das Produktionsnetzwerk eingebunden. Sie bestimmen den Produktionsprozess mit und können frühzeitig Feedback zur Machbarkeit eines gewünschten Schrittes geben.

- Lean Production kennt sieben verschiedene Formen von Verschwendung (muda) wie etwa Nacharbeiten, unnötige Transporte etc. Es werden deswegen verschiedene Techniken zum Aufspüren von „muda“ bereitgestellt. Das Ziel besteht darin, Verschwendung in jeglicher Form zu vermeiden.

Anwendung auf Lean Projektportfoliomanagement

1. Teams

Interessanterweise vertritt Lean Management exakt, was wir bereits bei komplexen Systemen sahen: Nicht-Einmischung in die Arbeit des Teams. Die Begründung von Lean besteht darin, dass die Person mit den meisten Informationen Entscheidungen trifft, nicht die Person mit der größten Macht. Die Art und Weise, wie Schrauben angezogen werden, entscheidet also die Person am Band, nicht ein vorher festgelegter Prozess. In regelmäßigen Qualitätszirkeln werden Vorschläge aufgenommen, diskutiert und umgesetzt.

2. Fokus auf den Wert

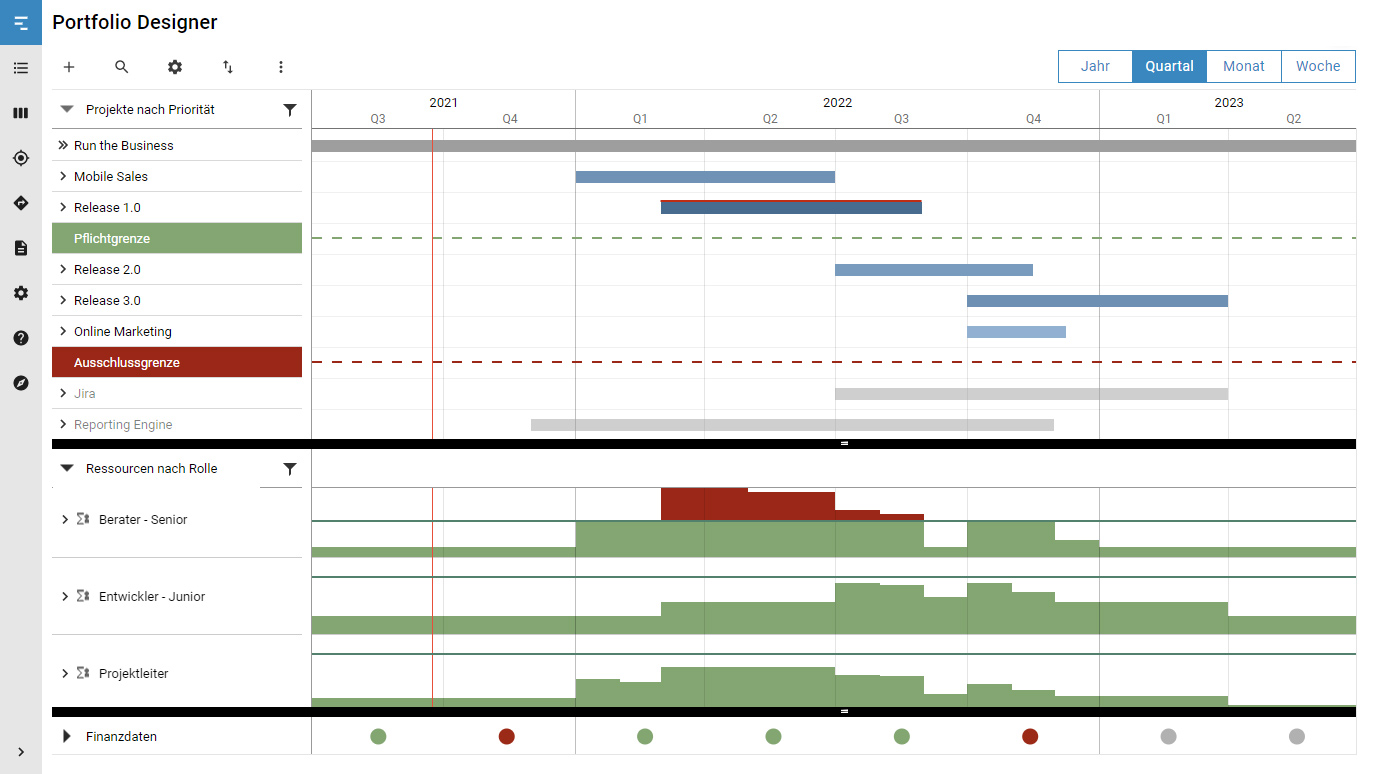

Exakt aus der temporalen Abhängigkeit (wofür ist der Kunde bereit jetzt Geld zu bezahlen) ist es nicht opportun, einmalig lange Listen an Projektprioritäten zu erstellen, sondern eher mit simplen Listen zu arbeiten. Erfassen Sie alle umzusetzenden Projekte und sortieren Sie diese von Hand. Fragen Sie sich und andere Personen mit Überblick: Welches Projekt ist hier wichtiger, welche Abhängigkeiten gibt es? Tun Sie das regelmäßig. Stellen Sie sich das Portfolio-Gremium wie ein agiles Team vor, das statt „User Stories“ Projekte priorisiert.

Interessanterweise kann dies auch zu gesteigertem Bedarf an Geld oder Ressourcen führen: Wenn deutlich wird, dass das aktuelle Ressourcenangebot nicht genügt, kann es opportun sein, kurzfristig externe Kapazitäten aufzubauen und in die Teams einzufügen. Die Frage ist an dieser Stelle aber nicht, ob die notwendigen Ausgaben in das Budget passen, sondern ob der eventuell erreichbare Wertbeitrag die Ausgaben rechtfertigt.

3. Pull

Sobald ein Projektteam ein Projekt oder einen Projektteilschritt abgeschlossen hat, kann es sich das nächste Projekt „ziehen“, und zwar genau dann, wenn es wieder Kapazitäten dafür hat; nicht nach einem vorgegebenen Zeitplan. Das kann natürlich auch dann der Fall sein, wenn das Portfolio-Gremium den vorzeitigen Abbruch eines Projekts beschlossen hat.

Indem Projekte derart gleichmäßig durch das System fließen, lasten sie die Teams dauerhaft aus, überlasten sie aber nicht. Da Teams selbst entscheiden, wer was in welcher Reihenfolge abarbeitet. So sind die Mitglieder ausgelastet und müssen sich weder langweilen, z. B. wenn noch genügend Puffer zum nächsten Meilenstein vorhanden ist, noch im Falle einer falschen Schätzung Nächte durcharbeiten. Wenn Sie auf die detaillierte, vorgegebene Planung nicht verzichten möchten, könnte sich übrigens ein Blick auf critical chain project management lohnen (Goldratt, Eliyahu M (1997): Critical chain. Great Barrington: The North River Press).

4. Palettengröße 1

Die minimale Palettengröße besteht in ihrer Anwendung auf PPM darin, Ergebnisse so schnell wie möglich bereitzustellen. Das bedeutet, dass die Review-Zyklen zwischen Auftraggeber und -nehmer so kurz wie möglich gestaltet werden sollten. Der Palettengröße 1 käme es natürlich am nächsten, wenn, wie in einem Kanban-System, gar keine Zyklen mehr existierten, sondern ein Ergebnis genau dann ausgeliefert würde, wenn es fertig ist. Das bedeutet in der Folge, dass es überhaupt keine Meilensteine, Planungskalender oder Groß-Zyklen in der Organisation mehr gibt, sondern alles so schnell wie nur möglich abgearbeitet wird, ohne dadurch die Personen zu überlasten.

5. Einbindung von Lieferanten

Behandeln Sie externe Firmen und Mitarbeiter wie echte Mitglieder Ihrer Organisation. Treffen Sie Entscheidungen zur Integration externer Ressourcen rechtzeitig. So werden Friktionen bei der kurzfristigen Aufstockung von Ressourcen minimiert. Gehen Sie ebenso den anderen Weg und denken Sie langfristig über die Entwicklung Ihrer Organisation und die Notwendigkeit von Skills in der Zukunft nach. So können Sie rechtzeitig über Ausbildung oder die Eröffnung weiterer Standorte entscheiden.

6. Verschwendung vermeiden

Die 7 Formen der Verschwendung haben wir in einem anderen Blogartikel schon behandelt. Hier sei nur kurz erwähnt, dass die Vermeidung von Verschwendung in Lean deswegen so betont wird, da alle Tätigkeiten, die nicht verschwendend sind, Wert schaffen.

Geht es noch weiter?

Ja, es geht noch weiter. Wie gerade schon beim Thema „Kanban“ anklang, sollte Ihre Organisation optimaler Weise den in Lean gewünschten stetigen „Flow“ der Erschaffung von Wert umsetzen. Dies kann gelingen, wenn sich diese permanente Erschaffung vom kleinsten Team bis zur obersten Ebene durchzieht. Es gilt, eine stetige Auslieferung von Wert mit gleichzeitiger Reaktionsfähigkeit auf sich verändernde Prioritäten zu paaren. Agile Methoden wie Scrum oder eben Kanban bieten genau dies. Gleichzeitig stellen sie gerade für große Organisationen eine einschneidende Veränderung dar, insbesondere wenn die Einführung nicht auf den „untersten“ Teams endet, sondern sich das mittlere Management von festen Budgets, klaren Planungszyklen und langen Phasen der Ruhe verabschieden muss. Stetiger Review, Justierung und Kommunikation sind Voraussetzung einer wirklich schlanken Organisation.

Rom wurde auch nicht an einem Tag erbaut

Das klingt nun vielleicht alles ein bisschen viel auf einmal. Keine Angst, Sie müssen nicht alles auf einmal einführen, um Lean Projektportfoliomanagement zu machen. Es bietet sich an, in der folgenden Reihenfolge vorzugehen:

- Priorisieren Sie vorhandene Projekte häufiger als nur einmal pro Jahr.

- Machen Sie Abhängigkeiten von Projekten deutlich und achten Sie auf diese.

- Führen Sie interdisziplinäre Teams zusammen.

- Reduzieren Sie Multitasking.

- Reduzieren Sie die Taktzeiten der Projekte; führen Sie möglichst kurze Timeboxen ein.

Bedenken Sie bei allen Schritten stets die Involvierung von Projektleitern, Teamleitern und Betriebsrat (wobei letzterer der Erfahrung nach Ihre Initiative eher unterstützen als torpedieren wird).